|

|

|

|

|

|

|

| |

Puesta

al día - Modernización y Desarrollo Tecnológico Puesta

al día - Modernización y Desarrollo Tecnológico |

|

| |

|

|

| |

|

|

| |

|

|

| |

Desde el comienzo

del funcionamiento de Santa María de Garoña,

Nuclenor ha impulsado un conjunto de inversiones destinadas

a conseguir que la planta tuviese los mismos equipos y sistemas

y presentase la misma fiabilidad que las instalaciones más

recientes. Para completar esta visión de nuestra

adaptación a los nuevos requisitos reguladores y

de la puesta al día de la planta se hace preciso

analizar con un cierto detalle las mejoras más significativas

introducidas en la planta en el pasado más próximo.

Todo este conjunto de modificaciones

responde al desarrollo del Plan

de Gestión de Vida de

la instalación, de manera que los nuevos desarrollos

tecnológicos introducidos tienen una visión

estratégica de largo plazo. A la vez, el Plan de

Gestión de Vida permite una planificación

a medio y largo plazo que resulta muy eficaz a la hora de

asignar recursos económicos a estas nuevas inversiones

que se realizan en la planta. Los resultados de este esfuerzo

son tangibles en forma de un aumento importante de la fiabilidad

de la instalación. Este programa de modernización

y desarrollo tecnológico de la instalación

se ha centrado en estos últimos años fundamentalmente

en cinco apartados:

- Modernización

de los elementos de la vasija del reactor.

- Modernizaciones

en el edificio del reactor.

- Modernización

de los sistemas eléctricos y de instrumentación.

- Modernización

de sistemas no relacionados con la seguridad.

- Programas de

reducción de dosis operacional.

|

|

|

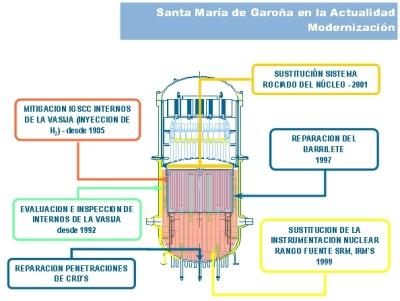

Modernización

de elementos de la vasija del reactor

|

|

Una de las constantes en el desarrollo

tecnológico de Santa María de Garoña

ha sido la necesidad de atender y solucionar los requerimientos

que en materia de seguridad necesita la vasija del reactor.

Por esta razón ya desde mediados de los años

ochenta se viene actuando de manera constante en la mitigación

del fenómeno de corrosión intergranular bajo

tensión en los internos de la vasija mediante la

inyección del hidrógeno y más modernamente

cinc.

Desde 1992 esta tarea de control

de los materiales del interior del reactor se ha completado

a través de la inspección periódica

de los internos de la vasija del reactor. Tiene singular

interés, como ejemplo de avance tecnológico,

la solución implantada en algunas de las penetraciones

de las barras de control del reactor (CRD,s) a través

de un sello mecánico

patentado por Nuclenor.

Otro hito importante al que Nuclenor

se ha enfrentado en los últimos años fue la

reparación del barrilete (Core

Shroud) llevada a cabo con éxito en nuestra

planta en 1997.

Durante la parada de 1999 se llevo

a cabo la sustitución de toda la instrumentación

nuclear con rango de fuente SRM e IRM,S.

Además en

la parada de recarga de 2001 se sustituyeron las tuberías

del sistema de rociado del núcleo; es la primera

central en el mundo que ha abordado de forma integra esta

sustitución.

(Ver publicación

sobre CRDs)

|

- Click sobre la imagen para ampliar -

|

|

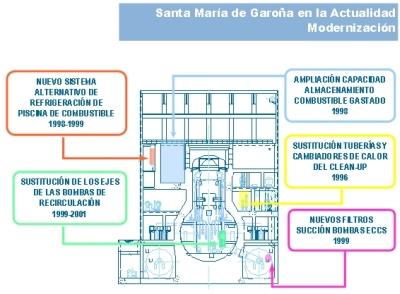

Modificaciones

en el edificio del reactor

|

|

Dentro

de los trabajos de modernización más significativos

llevados a cabo en la planta, en 1996 se llevó a

cabo la sustitución de las tuberías y los

cambiadores de calor del sistema de purificación

del reactor, lo que colaboró a mejorar el rendimiento

de la instalación.

En 1998 finalizaron los trabajos

de la ampliación de la capacidad de almacenamiento

de la piscina de combustible gastado que permitirá

continuar almacenando el uranio ya utilizado en la operación

de la planta hasta el año 2019 aproximadamente.

Asociado a este proyecto, entre

1998 y 1999 se realizaron los trabajos para dotar de un

nuevo sistema alternativo de refrigeración de la

piscina de combustible gastado de la central.

En la parada de recarga de 1999

se incorporaron los nuevos filtros de succión de

las bombas de los sistemas de emergencia, actuación

recomendada a la vista de la experiencia de una central

sueca.

Durante las paradas de 1999 y 2001

se ha completado la sustitución de los ejes de las

bombas de recirculación.

|

- Click sobre la imagen para

ampliar -

|

|

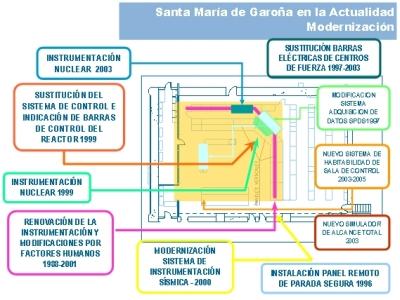

Modernización

de los sistemas eléctricos y de instrumentación

|

|

Uno de los esfuerzos de modernización

más importantes realizados es el relacionado con

la sustitución y mejora de los sistemas de instrumentación

y eléctricos por otros sistemas más fiables

y con mayores prestaciones, como ejemplo de los proyectos

realizados en esta área en los últimos años,

podemos citar los siguientes:

En 1996 se procedió a la

instalación de un panel remoto de parada segura,

que permite la parada del reactor en caso de inoperabilidad

de la Sala de Control de la central. Así mismo se

implantó un trazado alternativo para los cables de

los sistemas relacionados con la parada segura del reactor.

Entre los años 1997 y 2003

se ha llevado a cabo la sustitución progresiva de

las barras eléctricas de centros de fuerza pertenecientes

al Sistema de Distribución de Corriente Continua

de 125v y al de media tensión de 4160 y 400v de alterna

por otros con aparellaje eléctrico y protecciones

más modernas.

En el mismo período se han

materializado importantes proyectos de modernización

de la instrumentación y control de la Central, que

incorporan un fuerte componente de tecnología digital,

tales como la sustitución de los sistemas de control

de nivel de calentadores de agua de alimentación

(controladores digitales YOKOGAWA),

control de desmineralizadores y filtros de agua de condensado

(TELEPERM XP de SIEMENS)

y el Sistema de Control y Monitorización de las Barras

de Control del Reactor (TELEPERM

XS de SIEMENS). Cabe destacar también la sustitución

del subsistema de vigilancia neutrónica de rango

fuente e intermedio y el control de las válvulas

de vapor principal.

De forma paralela, se han ido sustituyendo

otro tipo de componentes no tan significativos tales como

registradores, controladores, indicadores e instrumentación

de campo (transmisores de presión, nivel, temperatura,

etc.) de acuerdo con las necesidades de mantenimiento por

problemas de obsolescencia. Adicionalmente, un número

importante de autómatas programables (GE

Fanuc) se han venido incorporando a la Central para

la realización de funciones de control y monitorización.

Por lo que se refiere a la supervisión

de datos de planta, entre los años 1997 y 2001 se

ha avanzado de manera importante en la progresiva sustitución

del ordenador de procesos. Esta sustitución se ha

venido realizando en dos líneas. Una de migración

de funcionalidades (software) hacia equipos de uso general

como estaciones de trabajo (concentradores distribuidores

de datos como servidores) y ordenadores personales (presentación

de datos al operador como clientes). Una segunda línea

de actuación toma ventaja de la introducción

de la tecnología digital en los niveles inferiores

de la instrumentación, permitiendo la comunicación

digital directa con los mencionados concentradores distribuidores,

eliminando por tanto la necesidad de cabinas del ordenador

(hardware) a las que llegaban cableadas las señales.

Durante los últimos años

se ha modernizado el sistema de instrumentación sísmica,

así como los LPRM,S/APRM,S en la parada de 2003.

También el años 2003

se ha puesto en servicio el nuevo sistema de habitabilidad

de la Sala de Control y se ha construido y puesto en servicio

el nuevo edificio que alberga al simulador

de alcance total de la central, que permite una mejora

cualitativa en la formación de los técnicos

que operan la planta.

Esta estrategia de modernización

de la instrumentación y control, actuando de forma

coherente y progresiva, a todos los niveles desde la instrumentación

de campo hasta el nivel de supervisión y aprovechando

las ventajas de la tecnología digital, está

permitiendo alcanzar un alto nivel de puesta al día

tecnológica de la Planta, en períodos de tiempo

relativamente cortos, dentro de las restricciones asociadas

a la duración y frecuencia de las paradas de recarga.

|

- Click sobre la imagen para

ampliar -

|

|

Modificaciones

en los sistemas no relacionados con la seguridad

|

|

En 1996 se llevó a a cabo

la sustitución del sistema de cableado relacionado

con la seguridad, según el apéndice R.

En 1999 se sustituyeron los compresores

de aire de servicios por otros de mayor capacidad y que

ofrecían mayor calidad de aire.

En las paradas de recarga de los

años 1999 y 2001 se ha completado la sustitución

de las carcasas de las turbinas de baja presión.

Asimismo en este mismo período de tiempo se ha llevado

a cabo en reentubado del condensador principal.

En 1999 se puso en servicio un nuevo

sistema de filtrado del agua del condensado del 100% de

caudal.

Entre los años 1990 y 1994

y posteriormente en 2003 se realizaron diversas sustituciones

de calentadores de agua de alimentación. Se realizó

asimismo una reparación durante la parada de recarga

de 2001.

También en la parada del

año 2001 se ha llevado a cabo la puesta en servicio

del nuevo sistema de refrigeración de la sala de

equipos eléctricos de la planta.

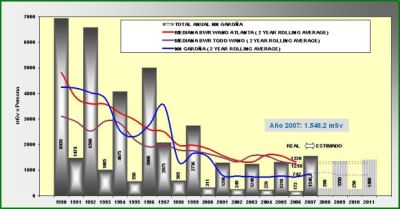

Todo este conjunto de mejoras y

modificaciones, junto con una adecuada política empresarial

de gestión económica y de recursos humanos,

son la causa de que los resultados de Santa María

de Garoña hayan mejorado en los últimos años.

Existen otras mejoras e innovaciones

que se han aplicado en los últimos años en

la central que comentamos a continuación.

|

- Click sobre la imagen para

ampliar -

|

|

Programas

de reducción de dosis

|

|

La aplicación

sistemática de medidas de reducción de dosis

en los últimos años ha dado como resultado

una mejora general en las tasas de dosis existentes en la

planta. De los proyectos llevados a cabo en la instalación

podemos destacar los siguientes:

•

Proyectos de reducción de dosis zonales.

•

Equipos de actuación remota y herramientas robotizadas.

Además del uso de equipos robotizados en labores

de inspección y limpieza de zonas, se ha puesto en

marcha una nueva maquinaria para la manipulación,

limpieza y caracterización radiológica de

bidones de residuos de baja y media actividad en el Edificio

Auxiliar de Procesado.

•

Descontaminación del Sistema de Recirculación.

Durante la Parada de Recarga de 1999 se procedió

a la descontaminación de los dos lazos del Sistema

de Recirculación de Agua del Reactor. Se consideró

como objetivo aceptable obtener un Factor de Descontaminación

mínimo de 15. El resultado real fue un factor de

41, con una reducción de la tasa de dosis de 4,5

a 7,5 veces.

•

Limpieza de la central. Lo

que en otras industrias puede ser considerado una labor

sin mayor trascendencia, en las centrales nucleares cobra

una gran importancia; Mantener la central limpia se entiende

en Nuclenor como una herramienta para reducir la dosis operacional

y mantener la exigencia de profesionalidad en niveles elevados.

•

Inyección de zinc.

•

Política ALARA. Además

de los proyectos mencionados anteriormente, en la central

se ha implantado la política de reducir la dosis

al mínimo razonable implicando en este objetivo a

toda la organización. Ningún trabajo se considera

bien hecho si no se ha tenido en cuenta la reducción

de dosis al mínimo. Las tasas de dosis son objeto

de una atención cuidadosa antes de realizar cualquier

trabajo.

|

- Click sobre la imagen para

ampliar -

|

| |

|

|

|

|

|

Nuclenor, S.A.

Central Nuclear Sta. Mª de

Garoña - 09212 Burgos

Tel. 947 349 400 - Fax. 947 349 440  |

|

|